يتطلب لحام MIG، مثل أي عملية أخرى، ممارسة لتحسين مهاراتك. بالنسبة لأولئك الجدد، فإن بناء بعض المعرفة الأساسية يمكن أن ينقل عملية اللحام MIG الخاصة بك إلى المستوى التالي. أو إذا كنت تقوم باللحام لفترة من الوقت، فلن يضرك أبدًا أن تحصل على تجديد المعلومات. ضع في اعتبارك هذه الأسئلة الشائعة، بالإضافة إلى إجاباتها، كنصائح لحام لإرشادك.

1. ما هي لفة محرك الأقراص التي يجب أن أستخدمها، وكيف أقوم بضبط الشد؟

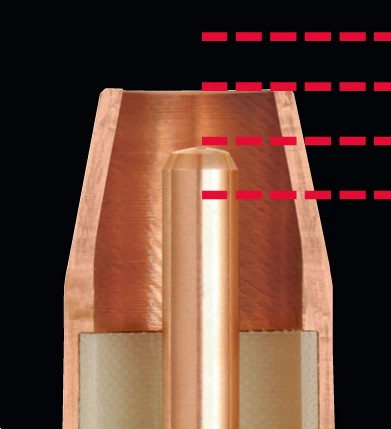

يحدد حجم سلك اللحام ونوعه لفة المحرك للحصول على تغذية سلكية سلسة ومتسقة. هناك ثلاثة خيارات شائعة: مخرش على شكل حرف V، وأخدود على شكل حرف U، وأخدود على شكل حرف V.

قم بإقران أسلاك الغاز أو الأسلاك ذاتية الحماية مع بكرات محرك مخرشة على شكل حرف V. تتميز أسلاك اللحام هذه بأنها ناعمة نظرًا لتصميمها الأنبوبي؛ تقوم الأسنان الموجودة على أسطوانات محرك الأقراص بإمساك السلك ودفعه عبر محرك وحدة التغذية. استخدم بكرات محرك U-groove لتغذية أسلاك لحام الألومنيوم. يمنع شكل بكرات المحرك هذه تشويه هذا السلك الناعم. تعد بكرات محرك V-groove هي الخيار الأفضل للأسلاك الصلبة.

لضبط شد لفات محرك الأقراص، قم أولاً بتحرير لفات محرك الأقراص. قم بزيادة التوتر ببطء أثناء تغذية السلك في يدك التي ترتدي القفاز. استمر حتى يصل التوتر إلى نصف دورة بعد انزلاق السلك. أثناء العملية، أبقِ المسدس مستقيمًا قدر الإمكان لتجنب ثني الكابل، مما قد يؤدي إلى سوء تغذية الأسلاك.

باتباع بعض أفضل الممارسات الرئيسية المتعلقة بأسلاك اللحام، يمكن أن تساعد بكرات المحرك وغاز التدريع في ضمان نتائج جيدة في عملية اللحام MIG.

2. كيف يمكنني الحصول على أفضل النتائج من سلك اللحام MIG الخاص بي؟

تختلف أسلاك اللحام MIG في خصائصها ومعلمات اللحام. تحقق دائمًا من مواصفات السلك أو ورقة البيانات لتحديد التيار والجهد وسرعة تغذية السلك التي توصي بها الشركة المصنعة لمعادن الحشو. عادةً ما يتم شحن أوراق المواصفات مع سلك اللحام، أو يمكنك تنزيلها من موقع الشركة المصنعة لمعادن الحشو. توفر هذه الأوراق أيضًا متطلبات غاز التدريع، بالإضافة إلى مسافة الاتصال بالعمل (CTWD) وتوصيات تمديد سلك اللحام أو اللصق.

يعد Stickout مهمًا بشكل خاص للحصول على أفضل النتائج. يؤدي وجود أداة لاصقة طويلة جدًا إلى إنشاء لحام أكثر برودة، مما يؤدي إلى انخفاض التيار وتقليل اختراق المفاصل. عادةً ما يوفر الالتصاق الأقصر قوسًا أكثر استقرارًا واختراقًا أفضل للجهد المنخفض. كقاعدة عامة، أفضل طول لاصق هو الأقصر المسموح به للتطبيق.

يعد تخزين أسلاك اللحام ومعالجتها بشكل مناسب أمرًا بالغ الأهمية أيضًا للحصول على نتائج لحام MIG جيدة. احتفظ بالبكرة في منطقة جافة، لأن الرطوبة يمكن أن تلحق الضرر بالسلك وربما تؤدي إلى التشقق الناجم عن الهيدروجين. استخدم القفازات عند التعامل مع السلك لحمايته من الرطوبة أو الأوساخ من يديك. إذا كان السلك موجودًا على وحدة تغذية الأسلاك، ولكن ليس قيد الاستخدام، فقم بتغطية البكرة أو قم بإزالتها ووضعها في كيس بلاستيكي نظيف.

3. ما هي فجوة الاتصال التي يجب أن أستخدمها؟

يعتمد تجويف طرف التلامس، أو موضع طرف التلامس داخل فوهة اللحام MIG، على وضع اللحام وسلك اللحام والتطبيق وغاز الحماية الذي تستخدمه. بشكل عام، مع زيادة التيار، يجب أن تزيد فجوة طرف الاتصال أيضًا. وهنا بعض التوصيات.

تعمل فترة التجويف مقاس 1/8 أو 1/4 بوصة بشكل جيد عند اللحام بأكثر من 200 أمبير في اللحام بالرش أو اللحام النبضي عالي التيار، عند استخدام سلك ذو قلب معدني وغازات حماية غنية بالأرجون. يمكنك استخدام سلك لاصق من 1/2 إلى 3/4 بوصة في هذه السيناريوهات.

حافظ على طرف الاتصال الخاص بك متدفقًا مع الفوهة عند اللحام بأقل من 200 أمبير في دائرة قصر أو أوضاع نبض منخفضة التيار. يوصى باستخدام سلك لاصق مقاس 1/4 إلى 1/2 بوصة. يتيح لك الالتصاق بمقدار 1/4 بوصة في دائرة كهربائية قصيرة، على وجه التحديد، اللحام على مواد أرق مع خطر أقل للحرق أو التزييف.

عند لحام المفاصل التي يصعب الوصول إليها وبجهد أقل من 200 أمبير، يمكنك تمديد طرف الاتصال بمقدار 1/8 بوصة من الفوهة واستخدام لاصق مقاس 1/4 بوصة. يسمح هذا التكوين بوصول أكبر إلى المفاصل التي يصعب الوصول إليها، ويعمل بشكل جيد مع أوضاع الدائرة القصيرة أو النبض ذات التيار المنخفض.

تذكر أن العطلة المناسبة هي المفتاح لتقليل احتمالية المسامية وعدم كفاية الاختراق والاحتراق وتقليل التناثر.

يختلف موضع تجويف طرف الاتصال المثالي وفقًا للتطبيق. قاعدة عامة: كلما زاد التيار، يجب أن تزداد الفجوة أيضًا.

4. ما هو غاز التدريع الأفضل لسلك اللحام MIG الخاص بي؟

يعتمد غاز التدريع الذي تختاره على السلك والتطبيق. يوفر ثاني أكسيد الكربون اختراقًا جيدًا عند لحام المواد السميكة، ويمكنك استخدامه على المواد الرقيقة نظرًا لأنه يميل إلى أن يكون أكثر برودة، مما يقلل من خطر الاحتراق. للحصول على مزيد من اختراق اللحام وإنتاجية عالية، استخدم مزيج غاز ثاني أكسيد الكربون بنسبة 75 بالمائة من الأرجون / 25 بالمائة. ينتج هذا المزيج أيضًا تناثرًا أقل من ثاني أكسيد الكربون، لذلك يكون هناك تنظيف أقل بعد اللحام.

استخدم غاز حماية ثاني أكسيد الكربون بنسبة 100 بالمائة أو مزيج الأرجون بنسبة 75 بالمائة من ثاني أكسيد الكربون و25 بالمائة مع سلك صلب من الفولاذ الكربوني. تتطلب أسلاك اللحام المصنوعة من الألومنيوم غاز الأرجون التدريعي، بينما تعمل أسلاك الفولاذ المقاوم للصدأ بشكل أفضل مع مزيج ثلاثي من الهيليوم والأرجون وثاني أكسيد الكربون. قم دائمًا بالرجوع إلى ورقة مواصفات السلك للحصول على التوصيات.

5. ما هي أفضل طريقة للتحكم في بركة اللحام الخاصة بي؟

بالنسبة لجميع المواضع، من الأفضل إبقاء سلك اللحام موجهًا نحو الحافة الأمامية لبركة اللحام. إذا كنت تقوم باللحام خارج موضعه (عموديًا أو أفقيًا أو علويًا)، فإن إبقاء بركة اللحام صغيرة يوفر أفضل تحكم. استخدم أيضًا أصغر قطر للسلك والذي سيظل يملأ وصلة اللحام بشكل كافٍ.

يمكنك قياس مدخلات الحرارة وسرعة السير من خلال حبة اللحام المنتجة وضبطها وفقًا لذلك للحصول على تحكم أفضل ونتائج أفضل. على سبيل المثال، إذا قمت بإنتاج حبة لحام طويلة جدًا ونحيفة، فهذا يشير إلى أن مدخلات الحرارة منخفضة جدًا و/أو أن سرعة سفرك سريعة جدًا. تشير الخرزة المسطحة والعريضة إلى ارتفاع شديد في مدخلات الحرارة و/أو بطء شديد في سرعات السفر. اضبط المعلمات والتقنيات الخاصة بك وفقًا لذلك لتحقيق اللحام المثالي، الذي يحتوي على تاج بسيط يلامس المعدن المحيط به.

هذه الإجابات على الأسئلة المتداولة لا تتناول سوى عدد قليل من أفضل ممارسات اللحام MIG. اتبع دائمًا إجراءات اللحام الخاصة بك للحصول على أفضل النتائج. كما أن العديد من الشركات المصنعة لمعدات اللحام والأسلاك لديها أرقام دعم فني للتواصل مع الأسئلة. يمكن أن تكون بمثابة مورد ممتاز بالنسبة لك.

وقت النشر: 02-01-2023