ما هو طحن Trochoidal

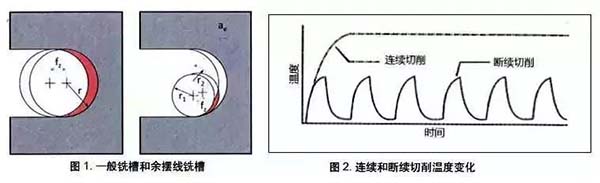

تستخدم المطاحن النهائية في الغالب لتصنيع الطائرات والأخاديد والأسطح المعقدة. يختلف عن الدوران، في معالجة الأخاديد والأسطح المعقدة لهذه الأجزاء، فإن تصميم المسار واختيار الطحن مهمان جدًا أيضًا. مثل الطريقة العامة لطحن الفتحات، يمكن أن تصل زاوية التلامس القوسي للمعالجة المتزامنة إلى 180 درجة كحد أقصى، وتكون حالة تبديد الحرارة سيئة، وترتفع درجة الحرارة بشكل حاد أثناء المعالجة. ومع ذلك، إذا تم تغيير مسار القطع بحيث يدور قاطع الطحن على جانب واحد ويدور على الجانب الآخر، تنخفض زاوية التلامس وكمية القطع لكل دورة، وتنخفض قوة القطع ودرجة حرارة القطع، ويطيل عمر الأداة . وهكذا يمكن أن يستمر القطع لفترة طويلة، كما يسمى (الشكل 1) بالطحن المدروي.

ميزته أنه يقلل من صعوبة القطع ويضمن جودة المعالجة. يمكن أن يؤدي الاختيار المعقول لمعلمات القطع إلى تحسين الكفاءة وتقليل التكاليف، خاصة عند معالجة المواد التي يصعب تصنيعها آليًا مثل السبائك المقاومة للحرارة والمواد عالية الصلابة، ويمكن أن تلعب دورها بشكل كبير، ولها إمكانات تطوير كبيرة، والتي قد تكون السبب الذي يجعل الصناعة تولي المزيد والمزيد من الاهتمام لطريقة الطحن المدورة وتختارها.

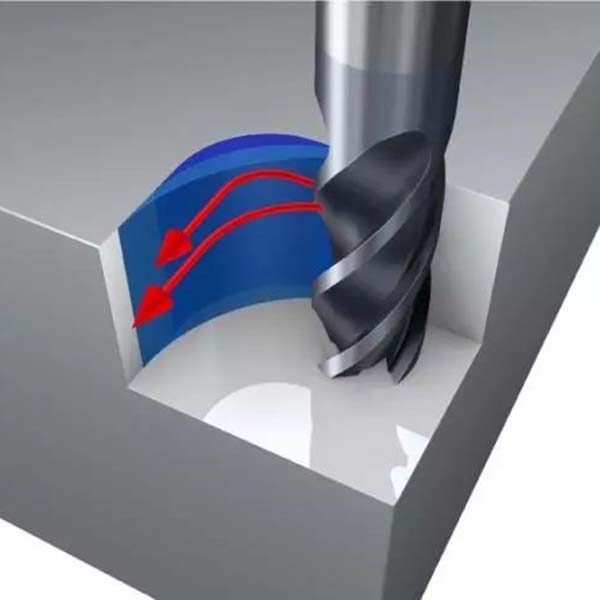

يُطلق على الشكل الدائري أيضًا اسم Trochoid و Epicycloid الممتد، أي مسار نقطة خارج أو داخل الدائرة المتحركة عندما تمتد الدائرة المتحركة إلى خط مستقيم معين للتدحرج دون انزلاق. ويمكن أيضًا أن يطلق عليه اسم دائري طويل (قصير). تتمثل المعالجة التروكويدية في استخدام مطحنة نهائية بقطر أصغر من عرض الأخدود لمعالجة أخدود نصف قوس في جزء صغير من القوس على جانبه. يمكنها معالجة الأخاديد المختلفة والتجاويف السطحية. بهذه الطريقة، من الناحية النظرية، يمكن لطاحونة النهاية معالجة الأخاديد والمقاطع الجانبية بأي حجم أكبر منها، ويمكنها أيضًا معالجة سلسلة من المنتجات بشكل ملائم.

مع تطوير وتطبيق تكنولوجيا التحكم العددي بالكمبيوتر، يتم استخدام مسار الطحن الذي يمكن التحكم فيه، وتحسين معلمات القطع، والإمكانات المتعددة الأوجه للطحن المدروي، ويتم تفعيلها أكثر فأكثر. وقد تم أخذها بعين الاعتبار وتقديرها من قبل صناعات معالجة الأجزاء مثل الطيران ومعدات النقل وتصنيع الأدوات والقوالب. خاصة في صناعة الطيران والفضاء، تتميز سبائك التيتانيوم شائعة الاستخدام وأجزاء السبائك المقاومة للحرارة القائمة على النيكل بالعديد من خصائص التصنيع الصعبة، بما في ذلك:

القوة الحرارية العالية والصلابة تجعل من الصعب على أداة القطع أن تتحمل أو حتى تشوه؛

قوة القص العالية تجعل الشفرة سهلة التلف؛

الموصلية الحرارية المنخفضة تجعل من الصعب تصدير الحرارة العالية إلى منطقة القطع، حيث تتجاوز درجة الحرارة غالبًا 1000 درجة مئوية، مما يؤدي إلى تفاقم تآكل الأداة؛

أثناء المعالجة، غالبًا ما يتم لحام المادة بالشفرة، مما يؤدي إلى بناء الحافة. سوء نوعية السطح تشكيله؛

إن ظاهرة تصلب العمل لمواد السبائك المقاومة للحرارة القائمة على النيكل مع مصفوفة الأوستينيت خطيرة.

سوف تسبب الكربيدات الموجودة في البنية المجهرية للسبائك المقاومة للحرارة القائمة على النيكل تآكلًا كاشطًا للأداة؛

تتمتع سبائك التيتانيوم بنشاط كيميائي عالي، ويمكن أن تؤدي التفاعلات الكيميائية أيضًا إلى تفاقم الضرر وما إلى ذلك.

يمكن معالجة هذه الصعوبات بشكل مستمر وسلس بمساعدة تقنية الطحن المدروي.

نظرًا للتحسين المستمر لمواد الأدوات والطلاءات والأشكال الهندسية والهياكل، فإن التقدم السريع لأنظمة التحكم الذكية وتقنيات البرمجة والأدوات الآلية متعددة الوظائف عالية السرعة وعالية الكفاءة والسرعة العالية (HSC) والكفاءة العالية (HPC) وصل القطع أيضًا إلى مستوى ما. آفاق جديدة. تعتبر المعالجة عالية السرعة بشكل أساسي تحسين السرعة. لا ينبغي للتصنيع عالي الكفاءة أن يأخذ في الاعتبار تحسين سرعة القطع فحسب، بل يجب أيضًا أن يأخذ في الاعتبار تقليل الوقت الإضافي، وتكوين معلمات القطع المختلفة ومسارات القطع بشكل عقلاني، وإجراء المعالجة المركبة لتقليل العمليات، وتحسين معدل إزالة المعادن لكل وحدة زمنية، و وفي الوقت نفسه، يمكنك إطالة عمر الأداة وتقليل التكلفة، مع مراعاة حماية البيئة.

احتمال التكنولوجيا

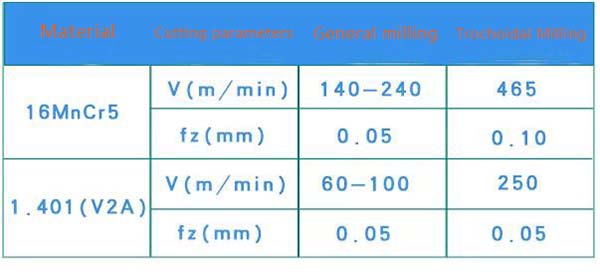

وفقًا لبيانات تطبيق الطحن المدروي في المحركات الهوائية (كما هو موضح في الجدول أدناه)، عند معالجة سبائك التيتانيوم Ti6242، يمكن تقليل تكلفة أدوات القطع لكل وحدة حجم بنسبة 50٪ تقريبًا. يمكن تقليل ساعات العمل بنسبة 63%، ويمكن تقليل الطلب الإجمالي على الأدوات بنسبة 72%، ويمكن تقليل تكاليف الأدوات بنسبة 61%. يمكن تقليل ساعات العمل لمعالجة X17CrNi16-2 بحوالي 70%. بفضل هذه التجارب والإنجازات الجيدة، تم تطبيق طريقة الطحن التروكويدية المتقدمة في المزيد والمزيد من المجالات، وقد حظيت أيضًا بالاهتمام وبدأ تطبيقها في بعض مجالات الآلات الدقيقة الدقيقة.

وقت النشر: 22 فبراير 2023